19 Apr Il Magazzino del Mese di Würth Italia a Egna (BZ): magazzino con vista

La vista che si gode dal nuovo magazzino Würth Italia a Egna (BZ) non è solo quella magnifica sulle montagne circostanti, ma anche la visione che ha portato alla realizzazione di questo hub che combina attenzione alle persone, innovazione e sostenibilità. Una visione che arriva da lontano, parte dell’identità stessa dell’azienda tedesca che ha insediato a Egna il suo headquarter italiano da oltre sessant’anni. “Il progetto di un nuovo polo logistico che ci consentisse di supportare il percorso di crescita, e ottimizzare le operations logistiche, ha preso avvio, con le prime fasi di analisi, già dal 2017-2018”, ricorda per noi Peter Bächer, Head of Logistics in Würth Italia. “Siamo partiti dall’esame delle esigenze espresse da un mercato di rapida trasformazione e dalla definizione degli obiettivi che volevamo conseguire: una maggior capacità operativa, di stoccaggio ed evasione ordini, riducendo al minimo il consumo del suolo; inserimento tema automazione; una miglior flessibilità e un time-to-market ancor più competitivo mantenendo al top i livelli di servizio; un contesto lavorativo che assicuri ergonomia e benessere agli operatori; una struttura ecosostenibile in grado di mitigare al meglio l’impatto delle nostre attività sul territorio. Definiti questi punti imprescindibili, abbiamo iniziato a valutare le soluzioni da adottare e i partner con cui collaborare, partendo dall’esperienza e dalle best practices sviluppate nei differenti Paesi in cui il Gruppo è presente. Condivisione e collaborazione sono alla base del percorso di crescita e innovazione di Würth”.

Il cliente al centro di ogni progetto

“Ad ogni cliente la sua Würth” è l’impegno che guida l’attività del Gruppo fondato da Reinhold Würth, specializzato nella distribuzione di prodotti e sistemi per il fissaggio ed il montaggio con oltre 135.000 prodotti a catalogo, tra cui minuteria, utensileria a mano, elettrica e pneumatica, prodotti chimici, attrezzatura antinfortunistica, sistemi di immagazzinamento ed allestimenti per officine. Presente in oltre 80 Paesi nel mondo con più di 400 aziende, in Italia Würth serve più di 350.000 clienti grazie a una rete di oltre 220 negozi a marchio, oltre ad agenti e rivenditori terzi su tutto il territorio nazionale.

Com’è organizzata la logistica che permette tutto questo? In Italia il network logistico-distributivo comprende i centri logistici principali di Egna (Bolzano) e di Capena (Roma). “Il nucleo originario della sede logistico-amministrativa di Egna è attivo da oltre sessant’’anni. La parte di magazzino”, spiega Peter Bächer, “era a gestione completamente manuale e nel tempo ha saturato la propria capacità di gestire volumi in costante incremento e flussi sempre più frazionati. Per supportare la crescita aziendale – che si assesta mediamente del 10% anno su anno – abbiamo valutato che ci serviva un nuovo hub con una capacità di stoccaggio quattro volte superiore a quella precedente e un raddoppio della capacità dinamica. Per tutelare persone e territorio abbiamo fatto la scelta di una completa automazione così da limitare il consumo di suolo, sviluppando il nuovo hub in altezza e con soluzioni che assicurassero ergonomia e sicurezza”.

Sostenibilità e apertura al cambiamento

Il nuovo Zero Impact Logistics Hub è entrato pienamente in funzione a settembre 2024. “L’attivazione del nuovo hub ha rappresentato un passo avanti importante per Würth, non solo a livello logistico”, racconta Peter Bächer con il giusto orgoglio. “Quanto realizzato non è un punto di arrivo ma una realtà dinamica, aperta al cambiamento, in cui c’è ancora spazio per implementare innovazione e sviluppo”.

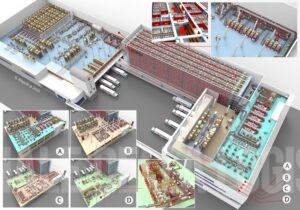

Entriamo allora nella piattaforma logistica dalle baie di inbound e seguiamo il flusso della merce per scoprire com’è organizzato l’hub e quali soluzioni integra. “Oggi la merce in entrata – proveniente dai nostri fornitori italiani ed europei, dalla rete Würth di produttori diretti e dai magazzini di stoccaggio scorte – viene ricevuta attraverso 5 baie di scarico. In base alla tipologia di prodotto, i pallet vengono deconsolidati da personale specializzato in postazioni altamente produttive ed ergonomiche, oppure, in caso di pallet monoreferenza, questa operazione viene affidata a 2 a robot di decanting, i quali prelevano i prodotti e li inseriscono nelle cassette in plastica, che rappresentano l’UdC di riferimento all’interno del nostro processo logistico. Anche in questo caso la scelta dell’automazione è dettata dalla volontà di alleggerire il più possibile il lavoro dei nostri operatori. Una volta completata la fase di accettazione e verifica pondo-volumetrica nelle postazioni di deconsolidamento”, prosegue a spiegare Bächer, “la merce viene convogliata all’interno del magazzino automatico attraverso un sistema di rulliere (oltre 3km complessivi su tre livelli) e di elevatori. Con questo nuovo sistema arriviamo a un grado di automazione di circa il 70%, con il quale siamo in grado di gestire 90% dell’evasione; la restante porzione, essendo una gamma di prodotti ingombranti, vengono gestiti in aree dedicate con processi non automatizzati”.

Cuore del nuovo hub è il magazzino automatico OSR Shuttle EVO di KNAPP. La scaffalatura autoportante è organizzata in 5 corsie, ciascuna composta da 60 livelli asservita da 300 navette shuttle che allocano e prelevano le cassette per una capacità totale di oltre 160.000 locazioni.

L’area del magazzino automatico – alto 26 metri – è completamente coibentata per permettere l’adozione di un sistema anti-incendio a riduzione dell’ossigeno di Isolcell. La soluzione prevede l’immissione di azoto nella struttura per ridurre il livello di ossigeno fino al 14%, prevenendo così lo sviluppo di eventuali incendi.

“La scelta di questa specifica soluzione innovativa”, tiene a sottolineare Bächer, “ci ha dato anche il vantaggio di una maggior flessibilità: grazie all’atmosfera controllata, infatti possiamo integrare nel magazzino automatico anche i nostri prodotti chimici (che rappresentano circa il 15-20% degli ordini, in termini di righe d’ordine) che prima dovevamo invece mantenere segregati. Poter gestire questi articoli in un unico flusso, dallo stoccaggio al picking fino alla spedizione, è un vantaggio non solo in termini di ottimizzazione delle operations, ma anche di sostenibilità perché riduciamo le manipolazioni e gli imballi, saturando al meglio i colli in uscita e di conseguenza le fasi di trasporto”.

Seguendo il flusso

Completato il dettaglio delle fasi di inbound, veniamo ora alle procedure di prelievo, preparazione ordini, packaging e spedizione. Ogni giorno Würth Italia raccoglie circa 11mila ordini che generano quotidianamente una media di 40mila posizioni. Gli hub logistici supportano la strategia omnicanale di Würth evadendo ordini provenienti da molteplici canali come, ad esempio, quello dei consulenti tecnici, i negozi, i sistemi logistici con riordino automatico e l’e-commerce.

I flussi in uscita dal magazzino automatico sono concepiti in logica goods-to-person e pick-and-pack. Le cassette prelevate dagli shuttle e i cartoni per la preparazione degli ordini vengono convogliati tramite rulliera in postazioni ergonomiche Pick-it-Easy di KNAPP. Il lavoro degli operatori è reso efficiente, preciso e agevole dal sistema pick-to-light integrato; in tali postazioni si può raggiungere livelli di produttività di oltre 200 righe/ora per postazione. Ad oggi sono attive 10 postazioni di prelievo su due differenti livelli, con anche postazioni aggiuntive riservate a lavorazioni a valore aggiunto quali co-packing, kitting o altre operazioni di customizzazione. Anche in questa fase Würth Italia sta integrando una soluzione di automazione basata su robot industriali (Pick-It-Easy Robot di KNAPP) che possano gestire autonomamente per mezzo di tecnologia Pick-and-place una serie di referenze alto-rotanti.

Sia la parte di stoccaggio (ad oggi a un livello di saturazione del 70% circa) sia le aree di prelievo sono state disegnate con un assetto tale da poter rimodulare e sviluppare l’automazione in risposta a possibili cambiamenti futuri. “Nel progetto, le possibili espansioni potrebbero arrivare a raddoppiare l’attuale capacità”, chiarisce Bächer. Nella fase terminale del processo, dal picking alla spedizione, l’UdC di riferimento è il cartone di spedizione (Pick-and-pack) di differenti formati. Le scatole vengono lavorate in due differenti stazioni: una per la preparazione, l’altra per la chiusura prima della spedizione. Le macchine formatrici e di boxing, assicurano a Würth due plus lato servizio al cliente: non solo il packaging su misura tutela al meglio i prodotti, ma riduce anche l’impronta del trasporto riducendo le emissioni correlate, ottimizzando la saturazione dei mezzi.

La preparazione degli ordini alla spedizione viene completata in due postazioni manuali, nei casi in cui è necessario rispondere alle esigenze specifiche del cliente, oppure in tre postazioni automatiche equipaggiate con robot pallettizzatori. Come anticipato, la maggior parte degli ordini viene gestita in flusso teso per assicurare la massima rapidità di evasione. “Non per tutti i clienti il miglior servizio consiste solamente in una consegna veloce”, approfondisce Bächer, “per ragioni organizzative interne ci sono clienti che ci chiedono di consolidare più ordini per evitare consegne multiple. In un’ottica di assicurare a ciascuno dei nostri partner un servizio su misura abbiamo adibito delle aree dedicate al consolidamento di questi flussi. Ogni nostro servizio è costruito su misura di specifica esigenza”.

- Ragione sociale: Würth s.r.l.

Anno di fondazione: 1963

Settore merceologico: sistemi di fissaggio

Fatturato: 860 milioni di euro

Dipendenti: 4.000 - Superficie logistica: 11.000 mq di nuova costruzione (+30.000 mq area già esistente)

Referenze gestite: 45.000

Righe d’ordine: 20.000 (in un turno)

Consegne: 5mila circa - OSR (magazzino tecnologia a shuttle)

Modello: OSR Shuttle EVO

Lunghezza:87

Altezza: 25

Corsie: 5

Elevatori: 10

Livelli: 60 (predisposto per espansione)

Locazioni: 160.0000 circa

Shuttle: 300

Stazioni ergonomiche di picking GtP: 8+2

Stazioni robotizzate: 2 - Automazione: KNAPP Systemintegration GmbH

Consulenza progetto: Miebach Consulting AG

SW WMS: SAP ewm s4/hana implementato da Würth IT GmbH

SW WCS: KNAPP kisoft

Sistema antincendio ad atmosfera controllata: Isolcell s.p.a.

Francesca Saporiti

Estratto dell’articolo pubblicato completo nel numero di Aprile 2025 de Il Giornale della Logistica

L’articolo Il Magazzino del Mese di Würth Italia a Egna (BZ): magazzino con vista sembra essere il primo su Il Giornale delle Logistica.

Sorgente notizia: https://www.ilgiornaledellalogistica.it/ Vai al post originale